燃气涡轮发动机 当今大多数飞机所使用的喷气发动机是燃气涡轮发动机最常用的,但燃气涡轮机也用于火车,轮船,坦克以及发电站的蒸汽涡轮机以发电。

图1:燃气涡轮发动机 在燃气涡轮发动机中,加压气体 - 通常是空气 - 用于旋转涡轮机。进入发动机的空气与燃烧的燃料如丙烷或喷气燃料混合。燃烧的燃料产生的热量使空气膨胀并冲过涡轮机使其旋转。 燃气涡轮发动机具有更大的功率重量比,并且可以用比传统的往复式(活塞)发动机更小的发动机产生相同的功率。 不幸的是,燃气涡轮发动机也有其缺点。通常,涡轮机可以以超过10,000rpm的速度旋转 - 速度超过100,000rpm在小型涡轮机中并不罕见,这与发动机所承受的高温相结合,使得燃气涡轮机的设计和制造变得昂贵。燃气涡轮机在恒定负载下最有效地运行,并且燃气涡轮机将在空转期间或者如果负载波动时使用往复式发动机的更多燃料。 一个微微数据记录仪是用来记录一个辅助动力装置的各种参数保持发动机转速和涡轮排气温度记录的目的-对发动机的安全运行非常重要,并允许进行分析PID速度控制系统和调整稳定运行。

图2:连接Pico数据记录器 辅助动力装置或APU最初用于军事应用,作为“空气生产者”或发电机的主要推动者。这些小型涡轮机提供重量轻,功率大的输出,并使用与直升机和喷气式飞机中的主发动机相同的油和燃料。 “空气发生器”基本上是涡轮驱动的低压高质量流量压缩机。压缩空气通过一个小型冷空气涡轮机连接到主发动机上,以便将其卷绕到起动速度。作为发电机,涡轮机可以连续启动和运行,为飞机提供地面动力,以保持战斗准备就绪。当飞机被派遣执行任务时,APU从地面发电切换到发动机启动模式。

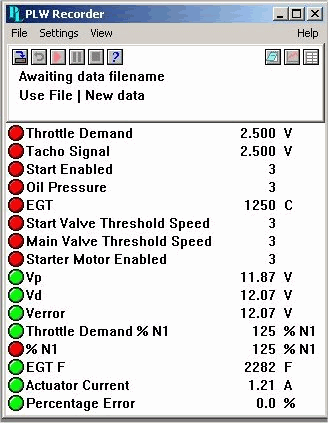

使用PicoLog监控引擎参数

图3:记录的参数 使用PicoLog记录以下引擎参数: 节气门需求 - 节气门是一个电位计,用于设定涡轮机的目标速度。Pico数据记录器直接记录此电压。涡轮机由PID控制器控制,以保持发电速度恒定,或者为发动机起动目的保持空气输送常数。 转速计信号 - 涡轮机配有磁力传感器,通常位于减速箱中的某个位置,用于测量涡轮轴速度。这对于维持发动机的寿命和安全性具有根本重要性(以及涡轮机入口温度)。磁拾取器的输出是脉冲序列; 将其转换为电压,然后由数据记录器记录。转速计输出对于表征涡轮机在加速度和负载下的动态特性也是必不可少的,以便能够建立PID控制器的初始增益常数。 启动已启用 - 这只是在按下启动开关时记录,并充当循环指示器的开始。 油压 - 一旦按下启动开关,涡轮机将通过其电动启动马达加速。在某些时候,涡轮机齿轮箱中的油泵将建立安全的最小油压。这会关闭记录的继电器,并启用点火。如果未建立油压,则无法启用点火。 EGT - 废气温度。该参数使用排气中的热电偶测量。原始热电偶电压被放大和缩放以提供以摄氏度为单位的实时温度显示,并且还被记录。温度也是控制回路输入之一,以防止突然的油门变化超过涡轮机限制。 启动阀门/主阀门阈值速度 - 当发动机在启动阶段加速时,检测到增加的转子速度,并且在各个阶段,阀门自动打开以允许燃料进入燃烧室。这有助于使涡轮机保持在其限制之下,即使PID控制回路可能要求最大加油。记录这些速度阈值。 起动电机启用 - 在启动循环的加速阶段的某个时刻,不再需要起动电机,并且断电。此“速度阈值”也会被记录。 Vp / Vd / Verror - 记录比例和微分项的输出信号,以及循环误差,以便确定系统的动态,优化系统的稳定性和瞬态响应(不记录积分项)在这个特定的设置)。 节气门需求%N1 - 在涡轮机应用中,以最大额定轴速度的百分比表示转子速度是方便和常规的。在多轴涡轮机中,将有多个'%N'指示,%N1%N2等。 %N1 - 实际转子速度显示为最大额定速度的百分比。 EGT F--由于涡轮机是美国的,而模拟仪表是华氏温度,因此它显示了华氏温度下的废气温度。 执行器电流 - 燃料供应由比例执行器阀控制,该阀由电流控制。记录执行器电流以确定要测量的系统增益。 百分比误差 - 节流阀需求与实际转子转速%N1之间的差异。例如,当PID积分项接通时,这很容易观察到,并且误差趋于零。

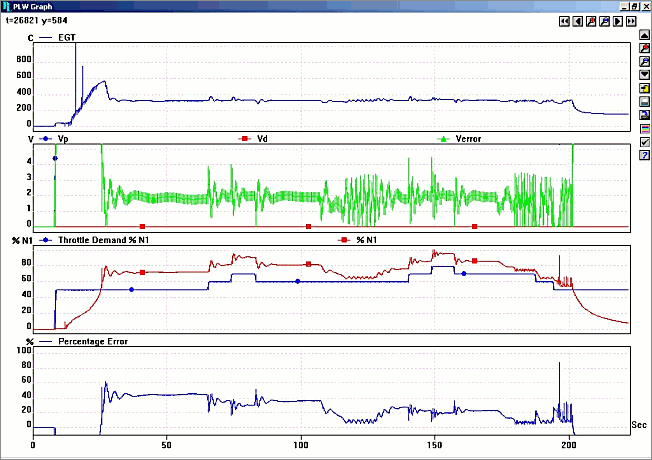

PID控制器 PID是Proportional,Integral,Derivative的首字母缩写。简单来说,PID控制器通过测量设备的输入进行操作,然后通过更改输出将其保持在设定的水平,这样,PID控制器无需操作员进行连续调整以维持稳定的系统。 为了与涡轮机系统一起使用,构造了PID回路控制器,并且在涡轮机运行时使用数据记录器来测试其有效性。使用PicoLog数据记录软件生成测试结果图,如下所示(图4)。

图4:PID回路分析 从结果可以看出,在测试的早期,回路误差很大(油门需求为50%,实际速度为72%),并且发动机响应也是振荡到油门的阶跃变化。 在测试大约110秒时,PID电路的比例增益增加。这种增加导致环路误差的相关减少,但系统变得不稳定,因此比例增益在约130秒时再次减小。 记录的数据显示了控制器的初始设计有多糟糕,并且需要进行大量的开发工作才能实现精度和稳定性的所需平衡。